50个国家、240个城市、7亿公里……这是比亚迪公交电动化运营的足迹。近日,记者走访了位于杭州余杭的比亚迪客车基地,一起来看看这些新能源客车是怎么生产出来的吧。

这个基地时间并不久远,始建于2014年6月,于2015年9月正式投产。杭州比亚迪基地总占地面积18.49万平方米,建筑面积12.88万平方米。具有自制件车间、部件车间、焊接车间、涂装车间、底盘车间、内外饰总装及检测车间等,可年产3000辆纯电动客车,主要生产车型包括K6、K8、K9等纯电动客车。

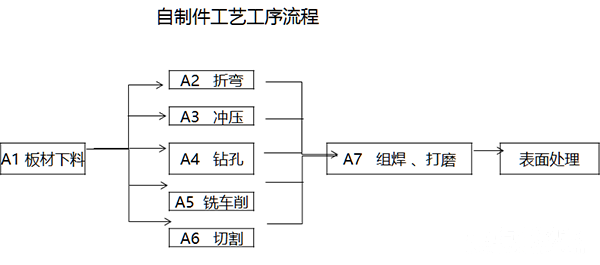

据介绍,自制件车间承担铝合金电动公交客车零部件支架的下料、成型、焊接的生产任务,拥有钢型材、铝型材的切割、成型的设备。

值得一提的是,比亚迪电动客车采用铝合金车身,车身骨架铆焊结合,比钢车身骨架减重40%,车身抗扭刚度提高20%。由于铝合金优异的耐腐蚀性能,与传统车身相比,铝合车身的寿命大幅提高。

自制件车间之后是部件车间,主要承担铝合金电动公交客车五大片骨架(前围骨架、后围骨架、左右侧围骨架、顶盖骨架)、蒙皮以及电池包支架的下料、成型以及焊接的生产任务。比亚迪自主开发先进的柔性工装实现各车型之间的迅速转换。

焊装车间主要是整个车架的组装,而蒙皮在焊装车间和铝合金车间完成。为保证客车六大片合装精度,比亚迪成立具备合装机完整设计生产能力的专业团队,根据车型需要灵活设计、装配、调试合装机。

车身焊装完成后被送到涂装车间,整个涂装的过程要经过喷漆室、烘干室、打磨房、发泡房的工艺处理。

涂装车间建有9个喷漆室,9个烘干房,9个打磨房,2个发泡房,拥有恒温恒湿可进行水性油漆喷涂的整车水旋式喷漆室。

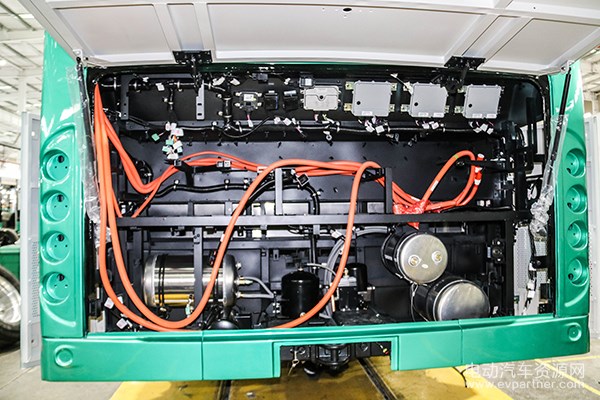

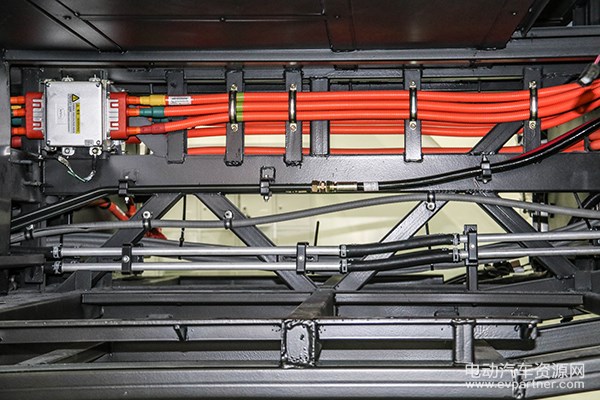

低压电器安装、前后桥及转向机构安装、高压线束安装、冷却系统安装、电池包安装等工序在底盘车间完成。

比亚迪客车底盘采用重防腐工艺,油漆系统耐久性可以经受长达1440小时盐雾实验的考验,保证整车使用12年以上。

包含整个底盘、轮边电机控制器、转向控制器、电池、DC-DG变换器等电控部件都在总装车间完成,总装完毕送上检测线。

检测线采用全自动车辆检测系统,检测项目有车速、轴重、制动、灯光、声级、侧滑、淋雨等,设备性能与检测能力均处于国内同行业领先水平。整个检测线各项检验项目的合格判断标准可随时更新以适应地方和国家标准的变更。日检测能力可达20台。

淋雨房采用国际领先进六面体可伸缩调节喷淋的淋面试验台,能满足6-13.7m多种车型的淋雨试验。前后围降雨量可达15立方每时、车身受淋部位降雨强度为120立方每时,底盘受淋部位降雨强度可达10立方每时、淋雨时管路压力可达70-150kpa,通过30分钟高强度淋雨试验后可确保实验车辆良好的密封性。

电动汽车资源网了解到,比亚迪具备完整的客车设计能力,已覆盖 6米~18米产品系列,可提供多种配置选择,满足公交在路线、载客、续航等方面的不同需求。

在国内,比亚迪纯电动客车已在杭州、南京、深圳、广州、长沙、武汉、大连、西安、宁波、包头、承德、海东、汕尾、汕头、礼泉等各线城市大批量运营。目前,比亚迪客车总运营里程达7亿公里,其中单车最高行驶里程突破38万公里,保持着当前全球纯电动公交车最长行驶里程记录。目前,比亚迪的新能源汽车已在美国、日本、英国、巴西、荷兰、澳大利亚等全球逾 50 个国家和地区、超过 200 个城市成功运营,实现了公交电动化全球六大洲的布局。

官方微信:日成最新资讯

官方微信:日成最新资讯 移动官网

移动官网

官方商城

官方商城